Procesory komputerowe (CPU i GPU) są kluczowymi elementami w dzisiejszych komputerach i smartfonach, pozwalając nam na wykonywanie naszej pracy oraz zapewniając rozrywkę. Mało kto zdaje sobie jednak sprawę z trudnej i skomplikowanej drogi, jaką muszą przejść gotowe układy scalone, zanim trafią na nasze biurka. Postaram się wam przybliżyć ten proces, od początkowej surowej formy krzemu aż do gotowego procesora.

Jak produkuje się procesory komputerowe? Co Intel będzie robił w Polsce?

Z czego powstaje procesor?

Proces produkcji procesora rozpoczyna się od wydobycia krzemu - półprzewodnikowego pierwiastka, który jest podstawowym składnikiem w produkcji procesorów. Krzem jest powszechnie dostępny w skorupie ziemi, jednak występuje w postaci tlenków (SiO2). Aby uzyskać czysty krzem, pierwotny surowiec jest poddawany procesom chemicznym, takim jak hydroliza, destylacja czy redukcja chemiczna. Kolejnym etapem jest oczyszczanie krzemu z zanieczyszczeń, które mogą negatywnie wpływać na działanie procesora. Krzem jest poddawany procesom takim jak krystalizacja z płynu lub metodą Czochralskiego, w której stopiony krzem jest powoli chłodzony, tworząc idealnie uporządkowaną strukturę krystaliczną. W tak przygotowanym walcu o wadze około 100 kg i średnicy 30 cm może się znaleźć zaledwie jeden obcy atom na miliard atomów krzemu.

Czysty krzem jest następnie przekształcany w cienkie płyty krzemowe, zwane płytami podstawowymi (wafle krzemowe). Proces ten polega na cięciu bloków czystego krzemu na cienkie plastry o określonej grubości, przy użyciu specjalnych pilarek diamentowych. Tak przygotowane wafle poddawane są procesowi litografii.

Litografia, czyli "drukowanie" na krzemie

Litografia jest jednym z kluczowych etapów produkcji procesorów komputerowych, w którym na powierzchni płyty krzemowej tworzone są mikroskopijne wzory, stanowiące podstawę struktury mikroobwodów procesora. Proces ten wykorzystuje zaawansowane techniki i urządzenia, które umożliwiają precyzyjne tworzenie bardzo małych elementów na powierzchni krzemu. Pierwszym krokiem w litografii jest nałożenie warstwy fotorezystora na płytkę krzemową. Fotorezystor to substancja chemiczna, która reaguje na światło ultrafioletowe. Następnie na powierzchni fotorezystora umieszcza się maskę, która zawiera precyzyjnie zaprojektowane wzory mikroobwodów. Maska posiada otwory lub przesłony, które pozwalają na przenikanie światła na konkretne obszary płytki krzemowej.

Po umieszczeniu maski rozpoczyna się naświetlanie płytki krzemowej za pomocą światła ultrafioletowego. Światło przechodzi przez otwory w masce i pada na powierzchnię fotorezystora. Naświetlenie powoduje reakcję chemiczną w fotorezystorze, w wyniku której zmieniają się jego właściwości. Następnie płytkę krzemową poddaje się procesowi wzbudzenia, który aktywuje te obszary fotorezystora, na które padło światło. W wyniku tego procesu na powierzchni fotorezystora tworzą się struktury, które odpowiadają wzorowi na masce. Obszary niewzbudzone pozostają nietknięte. Kolejnym etapem jest utrwalenie wzoru poprzez zastosowanie specjalnych chemicznych roztworów. Ten proces powoduje usunięcie niewzbudzonych obszarów fotorezystora, ujawniając pod nim powierzchnię krzemu. Utrwalone wzory fotorezystora stają się wzorami mikroobwodów, które będą stanowić podstawę dla dalszych etapów produkcji.

Po rozwinięciu płytki krzemowej przeprowadza się etap osadzania różnych warstw materiałów, takich jak tlenek krzemu, polikrzem, metal czy dielektryk. Te dodatkowe warstwy mają na celu tworzenie konkretnych elementów układu, takich jak tranzystory, połączenia czy kondensatory. Wzory mikroobwodów na powierzchni krzemu są przekształcane w rzeczywiste struktury mikroelektroniczne. Proces litografii jest wielokrotnie powtarzany (od 400 do nawet ponad 1000 razy, w zależności od stopnia skomplikowania układu), aby utworzyć wszystkie potrzebne wzory i warstwy na powierzchni płytki krzemowej. Każda warstwa jest precyzyjnie nanoszona i utrwalana, a nadmiar materiału jest usuwany w celu uzyskania zamierzonej struktury.

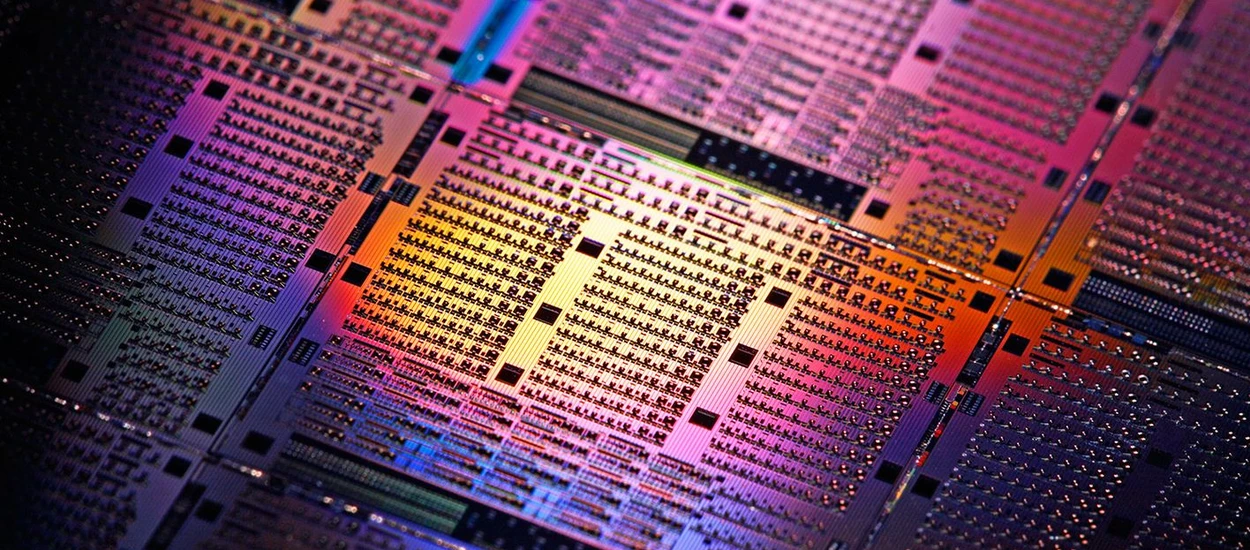

Warto zaznaczyć, że litografia jest procesem stale udoskonalanym, aby umożliwić tworzenie coraz mniejszych i bardziej skomplikowanych elementów na powierzchni procesorów. Obecnie używane techniki litograficzne pozwalają na tworzenie struktur o rozmiarach w granicach kilku nanometrów, co pozwala na produkcję procesorów o dużej gęstości upakowania tranzystorów i dzięki temu większej wydajności. W przypadku najnowocześniejszych układów na powierzchni nieco ponad 100 mm^2 (kwadrat o boku 1 cm) mieści się ponad 10 miliardów tranzystorów. Po zakończeniu procesu osadzania, układ procesora przechodzi przez serię innych procesów, takich jak trawienie chemiczne, dopalanie, osadzanie warstwy metalowej itp. Te etapy mają na celu dostosowanie i optymalizację funkcjonalności układu.

Integracja i testowanie, to będziemy robić w Polsce

Po zakończeniu procesu litografii, nadchodzi czas na etap testowania i pakowania. Jest to kluczowy proces, który ma na celu sprawdzenie poprawności i wydajności każdego indywidualnego układu oraz przygotowanie go do dalszego użytku. To właśnie ten etap produkcji będzie miał miejsce w polskim zakładzie Intela, który powstanie niedaleko Wrocławia. Pierwszym krokiem jest poddanie procesora szeregowi rygorystycznych testów, które mają na celu sprawdzenie jego funkcjonalności, wydajności i zgodności z określonymi specyfikacjami. Testy są przeprowadzane zarówno na poziomie pojedynczych komponentów, jak i na poziomie całego układu. Wykorzystuje się zaawansowane urządzenia i programy testowe, które generują różne scenariusze obciążeniowe i symulują różne warunki pracy procesora. Testowanie obejmuje m.in. sprawdzanie działania poszczególnych tranzystorów, stabilności napięcia, prędkości działania, zużycia energii czy komunikacji z innymi komponentami systemu.

Po przeprowadzeniu testów procesor jest poddawany ocenie jakościowej, która obejmuje analizę wyników testów, porównanie ich z ustalonymi standardami oraz weryfikację zgodności z oczekiwaniami. W przypadku wykrycia wad lub niedoskonałości, procesor może być poddany naprawie lub odrzucony. Następnie gotowe procesory przechodzą do etapu pakowania. Proces ten polega na umieszczeniu układu scalonego w specjalnie zaprojektowanej obudowie, która zapewnia ochronę przed uszkodzeniami mechanicznymi, wilgocią, pyłem i innymi czynnikami zewnętrznymi. Obudowa chroni również procesor przed elektrostatycznymi wyładowaniami, które mogą negatywnie wpływać na jego działanie.

W zależności od rodzaju procesora i jego przeznaczenia, obudowa może mieć różne formy, takie jak ceramiczne płytki złączeniowe (ceramic packaging), obudowy plastikowe (plastic packaging) czy obudowy typu BGA (ball grid array), w których połączenia między procesorem a płytą główną są realizowane za pomocą kulek lutowniczych. Obudowa może również zawierać różne elementy dodatkowe, takie jak np. metalowa obudowa (czapka), które ułatwiają odprowadzanie nadmiaru ciepła generowanego przez procesor.

W ostatnim etapie na zewnętrznej części obudowy procesora umieszcza się różne oznaczenia, takie jak nazwa producenta, model procesora, parametry techniczne, symbole bezpieczeństwa itp. Te informacje pomagają w identyfikacji procesora i są ważne zarówno dla producenta, jak i dla użytkowników końcowych. Etap testowania i integracji jest niezwykle istotnym etapem w produkcji procesorów komputerowych. Przeprowadzane testy pozwalają upewnić się, że każdy procesor spełnia określone standardy jakości i wydajności. Pakowanie zapewnia ochronę i przygotowuje procesory do dalszego montażu w systemach komputerowych. Dzięki temu etapowi można zapewnić, że każdy gotowy układ jest sprawny, niezawodny i gotowy do pracy w różnych środowiskach.

Hej, jesteśmy na Google News - Obserwuj to, co ważne w techu