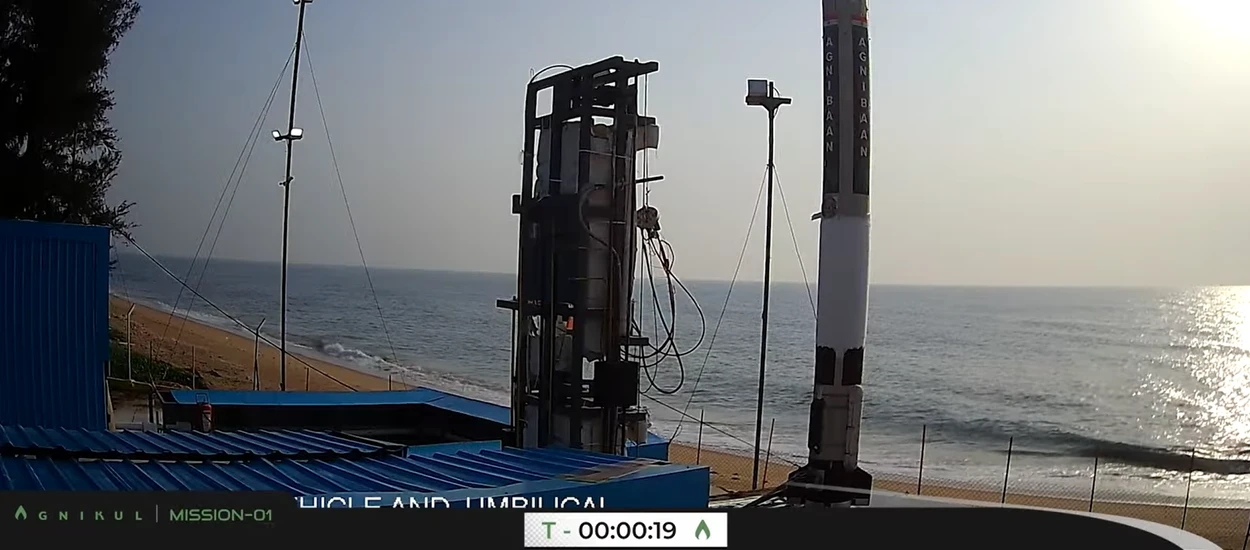

Rakieta z pierwszym na świecie silnikiem rakietowym wydrukowanym w drukarce 3D (w ramach jednego, pełnego elementu), wystartowała pod koniec maja ze wschodniego wybrzeża Indii. Startup Agnikul wyprodukował ów silnik w zaledwie... 72 godziny. Tego typu silniki mogą być przełomem w zakresie produkcji satelitów z silnikami tworzonymi "na żądanie", z użyciem najróżniejszych, wymaganych rozwiązań konstrukcyjnych.

Rozwiązanie Agnikul wyróżnia się tym, że silnik jest drukowany w ramach jednej procedury (bez konieczności łączenia kilku elementów), co znacząco przyspiesza czas produkcji w porównaniu do konwencjonalnych metod. 30 maja odbył się pierwszy suborbitalny lot z użyciem takiego silnika.

Jednostopniowa rakieta, napędzana "silnikiem z drukarmi", wystartowała z Satish Dhawan Space Center na wyspie Sriharikota, wzbiła się na wysokość 6,5 kilometra i wpadła do oceanu. Wszystkie cele misji zostały poprawnie wykonane. Startup Agnikul jest pewien, że przed silnikami "z drukarki" stoi świetlana przyszłość, szczególnie w kontekście budowania satelitów. Indie od dawna aspirują do grona krajów zaawansowanych w zakresie technologii kosmicznych i choć przynajmniej na razie starania te wyglądają dosyć skromnie w opozycji do najważniejszych państw-gigantów, trzeba przyznać, że pomysł budowania jednostopniowych silników w drukarkach jest naprawdę ciekawy i nie powstydziłyby się go najważniejsze na świecie agencje: NASA, ESA i JAXA.

Agnikul pracuje już nad nowym produktem: dwustopniową rakietą Agnibaan o wysokości 18 metrów, zdolna do wyniesienia ładunku o masie 300 kilogramów na wysokość około 700 km. Testowany w maju model miał 6 metrów wysokości i był wyposażony w tylko jeden silnik, odpowiadający drugiemu stopniowi rakiety Agnibaan. Ów eksperyment miał na celu sprawdzenie technologii i przetestowanie kluczowych podsystemów niezbędnych do przyszłych startów orbitalnych, w tym komputera pokładowego, awioniki, modułu naprowadzania i nawigacji, a także samej platformy startowej.

Rakieta osiągnęła ciąg rzędu 6 kiloniutonów i z powodzeniem przeprowadziła manewr wprowadzający "korektę na wiatr". Silnik zbudowany jest z wysokowytrzymałego stopu niklu i chromu (tzw. inconel), wyprodukowano przy użyciu drukarki EOS w ciągu trzech dni. Dzięki automatycznemu generowaniu raportów z procesu drukowania nie ma potrzeby przeprowadzania kosztowych i długotrwałych procesów kwalifikacyjnych.

Montaż reszty rakiety i integracja silnika trwały około dwóch tygodni. Istotne jest to, że tego typu podejście znacząco obniża koszty wyprodukowania silnika i zaimplementowanie go do satelity, przez co możliwe będzie dużo sprawniejsze i szybsze wyniesienie obiektu na orbitę. Dodatkowo technologia rakietowa stanie się bardziej dostępna dla większej liczby potencjalnych partnerów, na co startup z Indii mocno liczy.

Nie brakuje jednak pewnych problemów. Te obejmują równoważenie ciągu klastra silników oraz zarządzanie ich interakcjami podczas zmiany trajektorii lotu. Mimo to firma wierzy, że będzie w stanie dostosować opracowane przez siebie technologie i zapewni to jej możliwość przeprowadzania udanych startów. W przyszłym roku odbędzie się pierwszy test orbitalny, który będzie prawdziwym sprawdzianem dla idei zaproponowanej przez przedsiębiorstwo.

Hej, jesteśmy na Google News - Obserwuj to, co ważne w techu